Zdroj: iStock

Jednoduchá, a přitom i složitá je výroba pálených cihel – Samotná výroba pálených cihlových výrobků se v dnešní době provádí v cihlárnách; ty jsou stavěny v zásadě v blízkosti výskytu dostatečně bohatých ložisek na vhodné cihlářské hlíny.

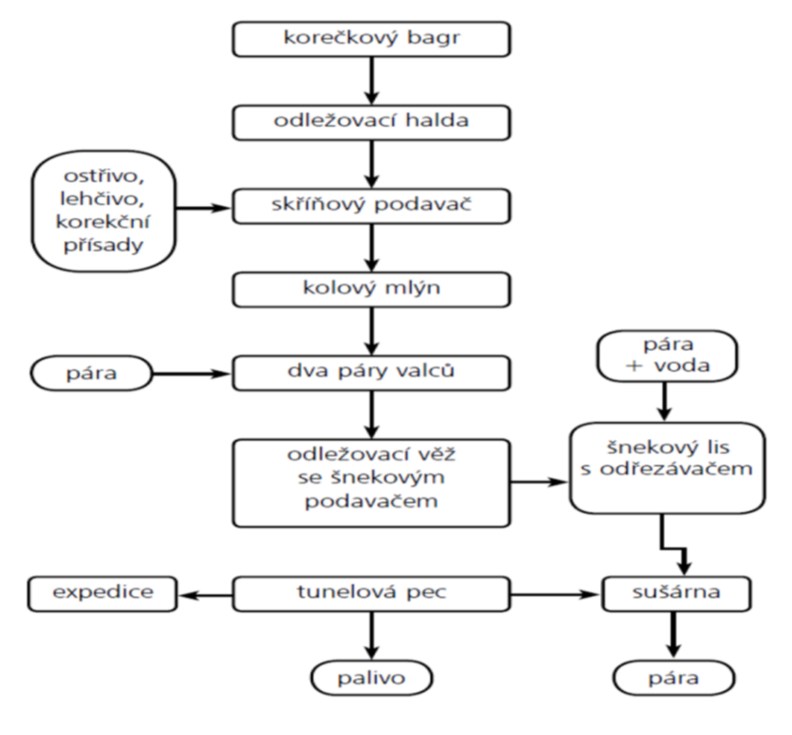

Technologii výroby pak zjednodušeně popisuje schéma vyobrazené na obr. 1.

Obr. 1 Schéma technologie výroby cihlářských produktů

Prvním krokem je těžba vstupních surovin. Ty jsou pomocí korečkových bagrů a rypadel těženy v tzv. hliništích. Těžba a nakládka surovin je prováděna v závislosti na nalezišti takovým způsobem, aby suroviny, které se standardně usazují ve vrstvách, promísily. Z hliniště jsou suroviny dopravovány na odležovací haldu, kde dochází k dalšímu míšení a homogenizaci. Z homogenizační haldy je přesouvají pásové dopravníky, či další druhy podavačů, do přípravny; materiál podstupuje další homogenizaci a korekci možnými přísadami – lehčiv (piliny, buničina), ostřiv a korekčními surovinami – aby dále zpracovávaný materiál měl optimální a konzistentní složení pro další technologické kroky.

Skříňové dopravníky přesouvají namíchanou surovinovou směs na další zpracování drcením a mletím. Tento několikafázový proces obvykle začíná na kladivových drtičích, které zpracovávají směs na velikost částic do 4 mm; následuje hrubé mletí na kolových mlýnech, jenž je dovršeno mletím jemným na válcových mlýnech, které semelou materiál na 1,5 mm, resp. na 0,8 mm v konečné fázi. Semletý materiál je pak pásovými dopravníky uložen do homogenizační věže/haly/boxů (dle technologie výroby – může se lišit dle cihlárny).

V homogenizační věži, kde materiál setrvává v řádech několika dní, dochází k poslednímu promíchávání materiálu; důležitým faktorem je rovnoměrné rozložení vlhkosti a rovnoměrné rozložení plastických/neplastických surovin. Takto je dosaženo stálé konzistence pří výrobě samotných cihel.

Zdroj: iStock

Odleželá směs je již dávkovacím šnekovým podavačem dávkována do propařovacího mísidla, kde je materiál pomocí suché vodní páry zpracováván na plastickou hmotu o teplotě 40–45 °C a vlhkosti 19–22 hm. %. Samotné tvarování cihel je prováděno ve vakuových šnekových lisech, které z těsta během protlačení odvádějí vzduch; v ústí lisu je tlak přibližně 1,5 kPa. Tvar cihly je dán sadou trnů v ústí lisu. Na konci lisu se nachází odřezávací struna, která kontinuální plastické těleso zařízne na požadovaný rozměr.

Vytvarované cihly jsou následně podrobeny sušení. To probíhá v sušárnách; buď komorových nebo tunelových. V sušárnách je při teplotě 80 °C po dobu zhruba 35 hodin vlhkost snížena z přibližně 20 hm. % na přibližně 1 hm. %. Průvodním jevem sušení je následné, průměrně, 5% smrštění. Vysušené tvarovky po vysušení projíždějí na pálicích vozech zpravidla skrze tunelové pece, kde jsou při teplotách 860–960 °C po dobu 24–35 hodin vypalovány na finální cihlářský produkt.

Jelikož během sušení a vypalování podléhá materiál smrštění, je rozměr tvarovky vycházející z lisu i o několik mm větší, než je rozměr finální cihly. Vypálené cihly jsou proto podrobeny broušení na požadovaný rozměr za pomoci diamantových brusných kotoučů. Broušením vznikající odpadní materiál, tzv. cihelný obrus, je odsáván a uložen do odkladních sil.

-jik-

Nejnovější komentáře